Normes

Catégorie d'EPI:

Le règlement (UE) 2016/425 sur les équipements de protection individuelle (EPI) a défini les 3 types d’EPI :

- Catégorie I : comprend exclusivement les risques minimaux suivants: agression mécanique superficielle; contact avec des produits d’entretien peu nocifs ou contact prolongé avec de l’eau; contact avec des surfaces chaudes dont la température n’excède pas 50°C; lésion oculaire due à une exposition à la lumière solaire (autre que celles survenant pendant une observation du soleil); conditions atmosphériques qui ne sont pas extrêmes. Les fabricants sont autorisés à tester et à autocertifier les produits.

- Catégorie II : inclut les risques autres que ceux énumérés dans les catégories I et III. Le fabricant doit obtenir un certificat de conformité UE auprès d’un organisme notifié.

- Catégorie III : comprend exclusivement les risques qui peuvent avoir des conséquences très graves comme la mort ou des dommages irréversibles pour la santé et se rapportant à des : substances et mélanges dangereux pour la santé; atmosphères présentant un déficit en oxygène; agents biologiques nocifs; rayonnement ionisants; ambiances chaudes dont les effets sont comparables à ceux d’une température d’air égale ou supérieure à 100°C; ambiances froides dont les effets sont comparables à ceux d’une température d’air inférieure ou égale à -50°C; chutes de hauteur; chocs électriques et travaux sous tension; noyades; coupures par scie à chaîne tenue à la main; jets d’eau haute pression; blessures par balles ou coups de couteau; bruits nocifs. Le fabricant doit obtenir un certificat de conformité UE et des certificats de contrôle régulier de la production auprès des organismes notifiés.

NORMES

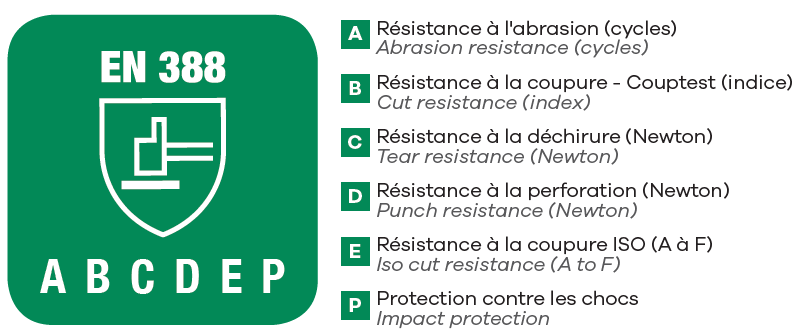

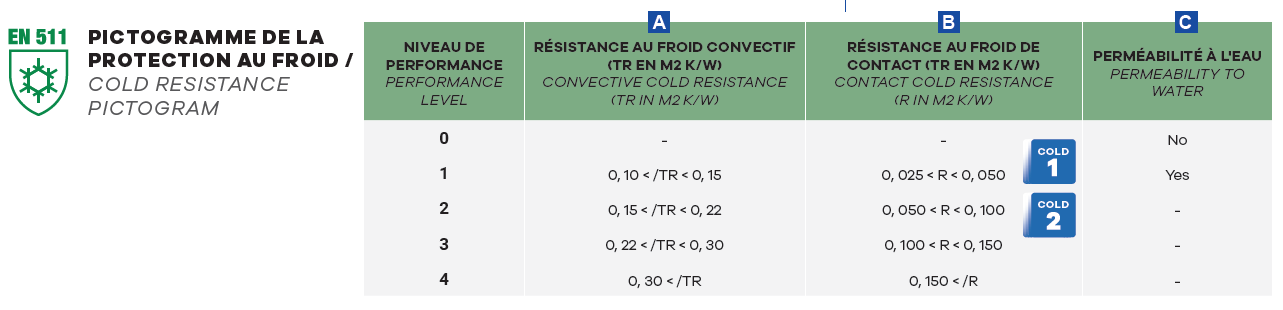

NORME EN 388

La norme EN 388 concerne les risques mécaniques.

Elle définit des niveaux de performance en matière d’abrasion, de coupure, de déchirure, de perforation ainsi que la résistance à l’impact.

Correspondance entre les performances TDM et ANSI :

NORME EN 13594: 2015

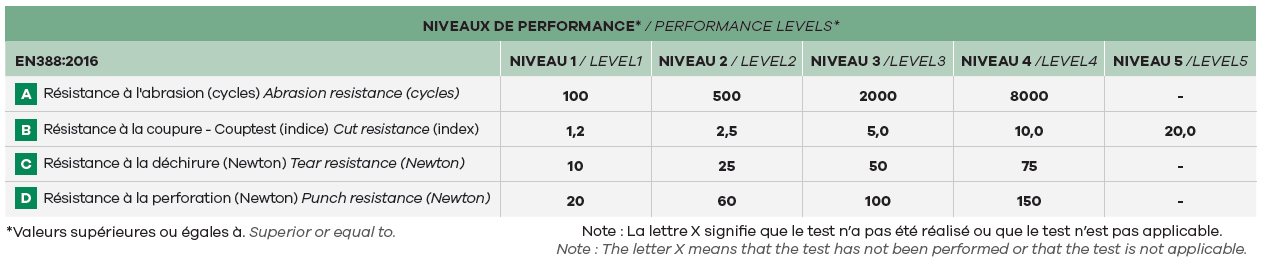

NORME EN 407

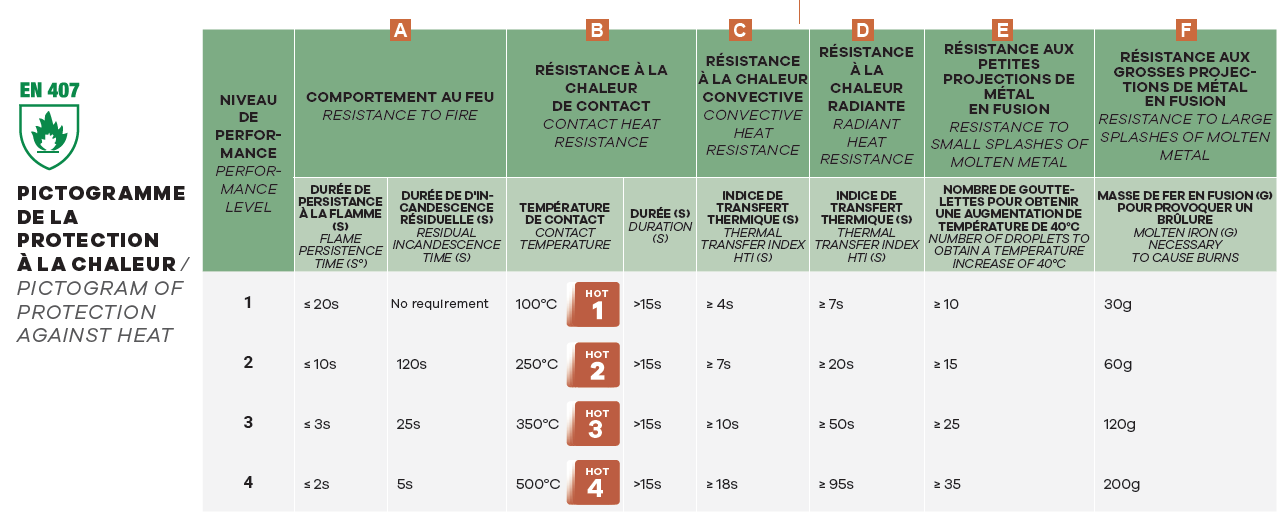

NORME EN 511

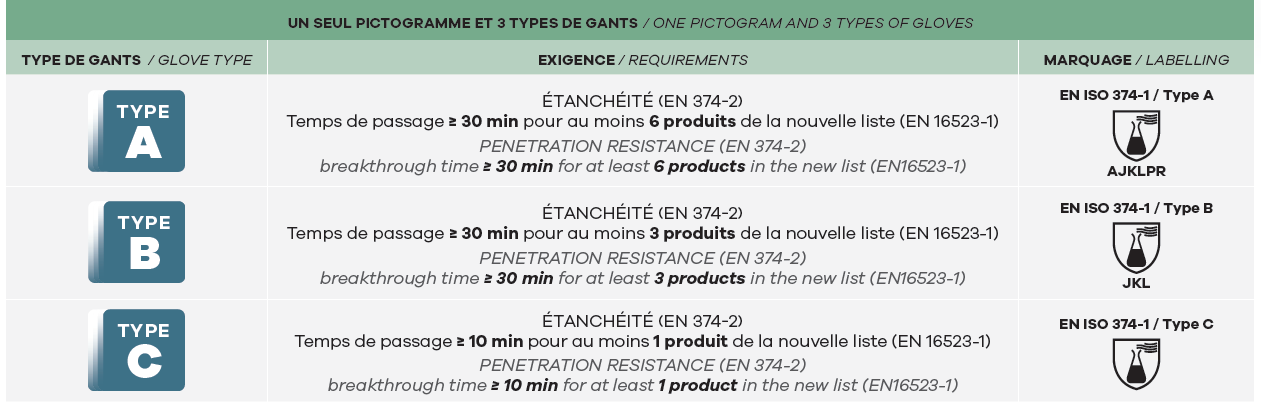

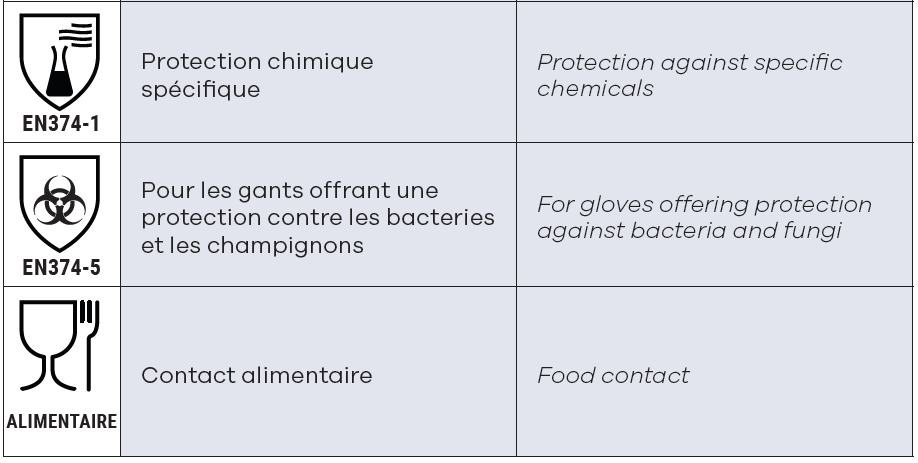

NORME EN 374

TEST DE DÉGRADATION

Pour pouvoir revendiquer une protection contre un produit chimique de la liste, les tests de perméation et dorénavant de dégradation doivent être réalisés. Le résultat du test de dégradation est reporté dans la notice d’information.

NORME EN 374-5 : 2016

GANTS ELECTROSTATIQUES – ESD

Pour les travaux en environnement explosif (zones ATEX) ou pour les operations d’assemblages de dispositifs électroniques, il est indispensable d’utiliser des gants ayant des propriétés de dissipation des charges électrostatiques.

Actuellement, il n’existe pas de normes pour les gants ESD. La norme ATEX étant très restrictive sur les risques explosifs liés aux décharges électriques, elle est habituellement associée à la mesure de la dissipation électrostatique.

EN 60903:2003 – GANTS ISOLANTS POUR TRAVAUX SOUS TENSION

Les gants isolants pour travaux sous tension répondent aux spécifications de la norme européenne EN 60903:2003 et de la norme internationale IEC 60903:2014.

Dans le choix d’une classe, il est important de définir la tension nominale du réseau qui ne doit pas être supérieure à la tension maximale d’utilisation. Pour les réseaux polyphasés, la tension nominale du réseau est la tension entre phases.

La tension d’épreuve est la tension appliquée sur les gants lors des essais individuels de série.

CONTRÔLE PÉRIODIQUE :

Nos gants isolants n’ont pas de date de péremption et peuvent être utilisés tant qu’ils sont conformes à l’inspection périodique préconisée par la IEC60936. Nous recommandons de tester les gants utilisés tous les 6 mois et les gants en stock tous les 12 mois ; la méthode recommandée pour effectuer le contrôle est l’inspection visuelle et le test diélectrique. Pour plus d’informations, consultez la notice.

RECOMMANDATIONS AVANT UTILISATION :

Une inspection complète doit être réalisée sur chacun des gants. Utilisez un dispositif manuel d’essai de pression à l’air pour gonfler le gant et ainsi détecter les éventuels défauts. Si l’un des deux gants comporte un défaut, les deux gants de la paire doivent alors ne pas être utilisés et être renvoyés pour faire l’objet d’essais électriques ou être détruits.

NORMES

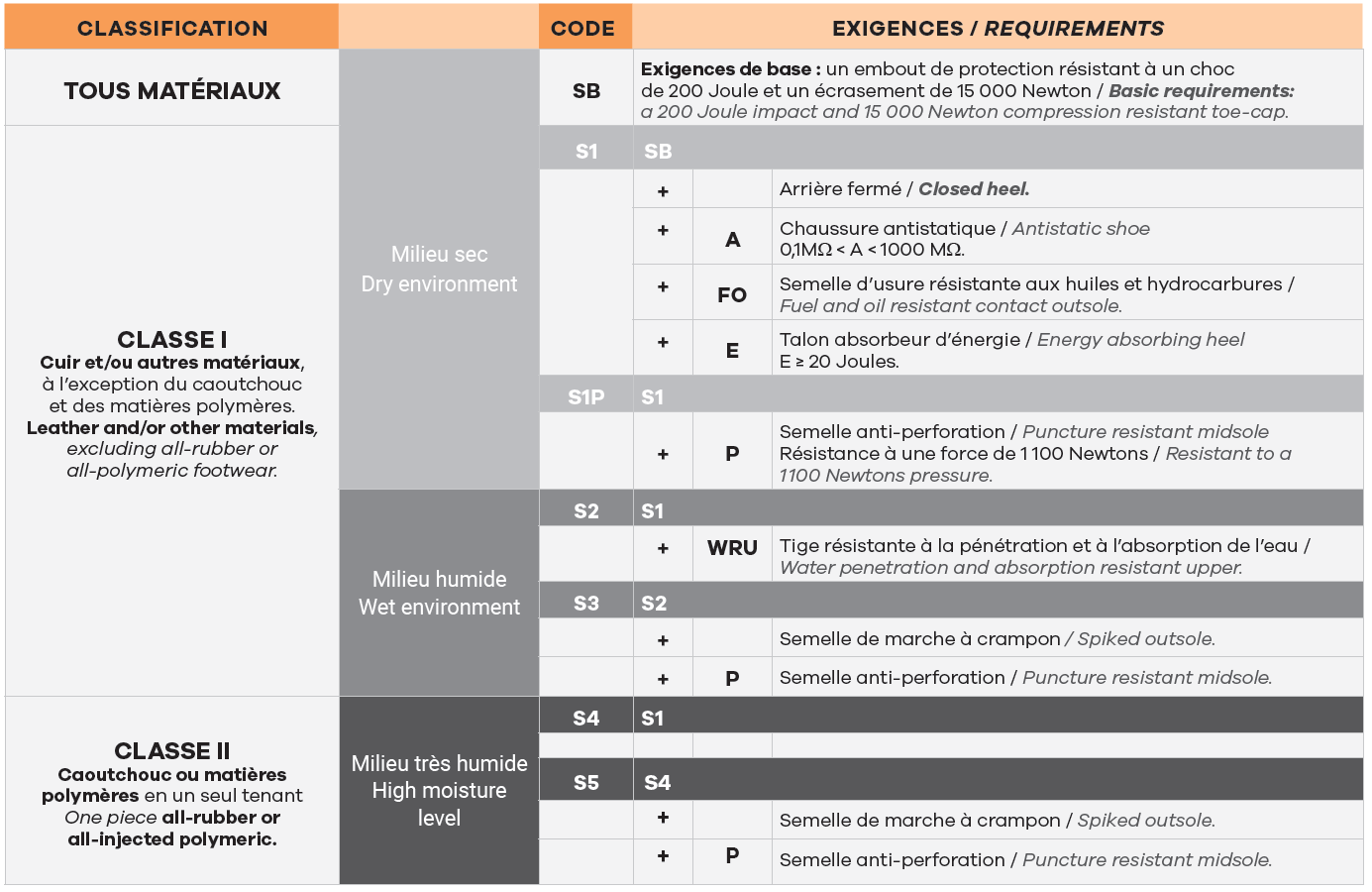

EN ISO 20345 : 2011

Cette norme spécifie des exigences fondamentales (SB) et additionnelles / optionnelles (S1 à S5) relatives aux chaussures de sécurité d’usage général. Elle inclut, par exemple, les performances mécaniques, la résistance au glissement, les risques thermiques et le comportement ergonomique.

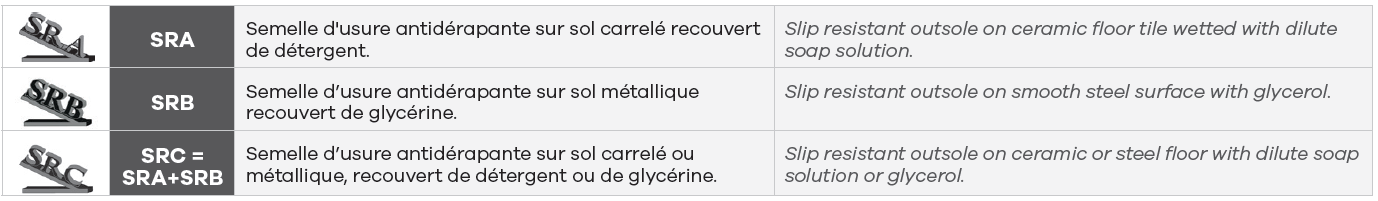

RÉSISTANCE AU GLISSEMENT

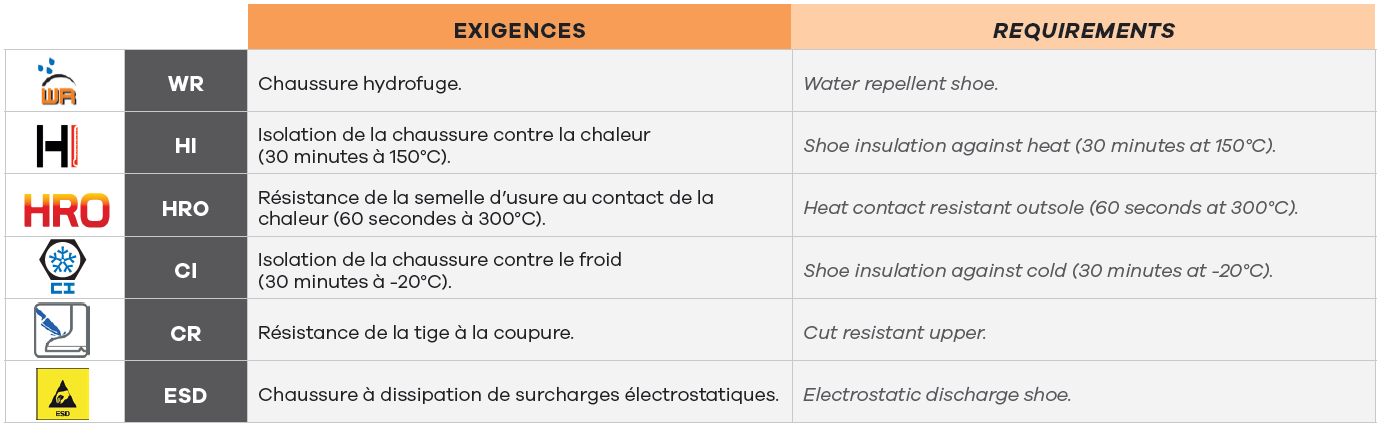

NORMES ADDITIONNELLES

CHAUSSURES ANTISTATIQUES ET ESD

RÉSISTANCES ÉLECTRIQUES ET VALEURS ESD

NORMES

EN ISO 13688 – VÊTEMENTS DE PROTECTION : EXIGENCES GÉNÉRALES

Cette norme permet de répondre aux exigences essentielles du règlement : L’ergonomie / Le confort / L’innocuité / La compatibilité des vêtements avec d’autres équipements ou portés ensemble / La durabilité, le vieillissement / Le marquage et la notice d’information / Indication de la taille du porteur.

Elle ne peut pas être utilisée seule mais uniquement en association avec d’autres normes.

NF EN 14058 : 2017 – PROTECTION CONTRE LES ENVIRONNEMENTS FRAIS

La norme NF EN 14058 spécifie les exigences et les méthodes d’essais relatives aux performances des vêtements de protection contre les environnements modérément froids. Un climat frais est l’alliance entre des conditions d’humidité et de vent à une

température d’air de -5°C et plus.

La norme EN 14058 prend en compte plusieurs types d’indices de performance :

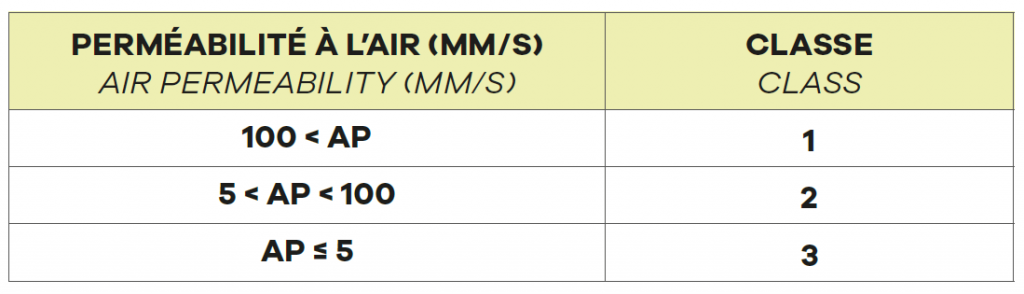

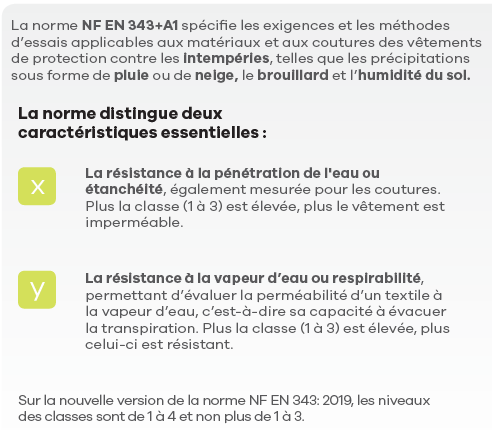

NF EN 343+A1 : 2007 – PROTECTION CONTRE LA PLUIE

NF EN 342 : 2017 – VÊTEMENTS DE PROTECTION CONTRE LE FROID

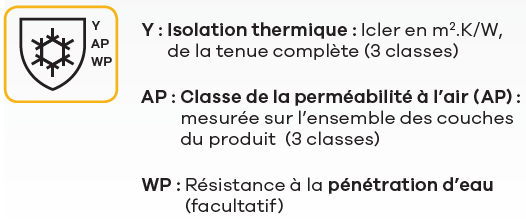

La norme NF EN 342 spécifie les exigences et les méthodes d’essais relatives aux performances des vêtements de protection contre les effets d’environnements froids à des températures inférieures à -5°C, mixant également vent et humidité.

La norme distingue trois caractéristiques essentielles:

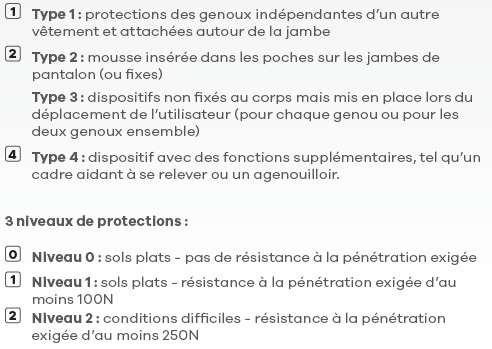

EN 14404 + A1 – RELATIF À LA PROTECTION DES GENOUX

ISO 20471 – VÊTEMENTS DE SIGNALISATION HAUTE VISIBILITÉ

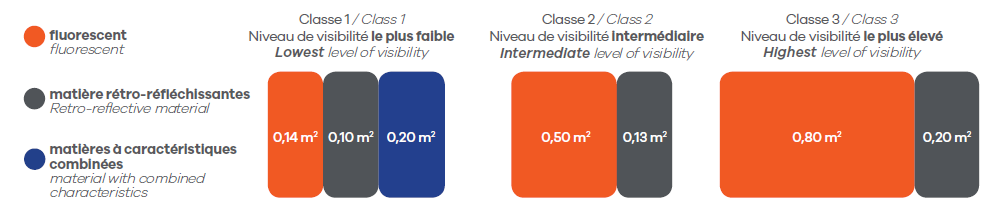

La norme EN ISO 20471 spécifie les exigences que doivent respecter les vêtements à Haute Visibilité afin de signaler visuellement la présence de l’utilisateur, notamment dans des conditions dangereuses, de jour comme de nuit.

Beaucoup de professionnels peuvent être concernés par le port de vêtements haute visibilité.

L’usage de vêtements de signalisation normés EN ISO 20471 est :

- obligatoire selon des conditions de travail du porteur (ex : aux abords d’axes routiers, dans les différents types de transport (routier, ferroviaire), sur piste d’aéroport)

- fortement recommandé (ex : sur les chantiers, caristes)

Le tissu fluorescent : permet la visibilité de jour. Il réagit sous les rayonnements de la lumière naturelle et transforme une partie de la lumière non visible (UV) en lumière visible.

3 coloris homologués : jaune, orange et rouge créant un contraste avec l’environnement naturel.

La matière rétro-réfléchissante : permet la visibilité de nuit. Elle renvoie un maximum de lumière vers sa source (phares des véhicules)

La norme distingue 3 classes (X) : Selon les surfaces minimales des matières fluorescentes et rétroréfléchissantes pour les 3 classes, plus les matières à caractéristiques combinées (uniquement pour la classe 1)

Un vêtement couvrant uniquement le torse (chasuble, gilet) ou couvrant le torse et les bras (veste, blouson, T-shirt, …) doit au minimum avoir une bande rétro-réfléchissante “ceinture”, complétée soit par une seconde bande “ceinture”, soit par deux bandes “bretelles”. Si une manche empêche de distinguer une (deux) bande(s) du torse, la manche doit être entourée d’une (de deux) bande(s) “brassard(s)”. Si c’est une manche longue, elle doit être entourée de deux bandes “brassards”. Un vêtement couvrant les jambes doit avoir au minimum deux bandes autour de chaque jambe.

Un vêtement de Classe 3 doit obligatoirement couvrir le torse et avoir des manches et/ou jambes longues munies de bandes rétro-réfléchissantes. Au moins (50 ± 10) % de la surface minimale de matière de base visible doit se trouver à l’avant du vêtement.

Un essai sur la tenue des couleurs (fluorescente et sombre) au lavage, nettoyage à sec, blanchiment et/ou repassage et un autre sur la résistance à la vapeur d’eau sont également nécessaires pour la certification.

CLASSE DE VÊTEMENTS RECOMMANDÉE EN FONCTION DU RISQUE

* Passif : personne se trouvant sur la route ne prenant pas part et concentrée sur autre chose que la circulation, comme par exemple un ouvrier de la route ou une personne en situation d’urgence.

Actif : personne se trouvant sur la route prenant part et concentrée sur la circulation, comme par exemple un cycliste ou un piéton se déplaçant sur la route.

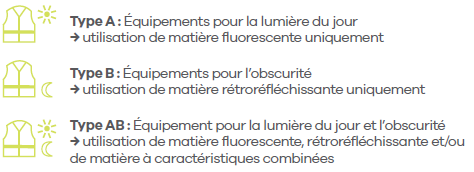

EN 17353 : 2020 – ÉQUIPEMENT DE VISUALISATION AMÉLIORÉE POUR DES SITUATIONS À RISQUE MODÉRÉ

La norme EN 17353 spécifie les exigences que doivent respecter les équipements de visualisation améliorés afin de rendre plus perceptible la présence de l’utilisateur, notamment dans des situations de risque modéré à la lumière/l’éclairage de jour comme de nuit.

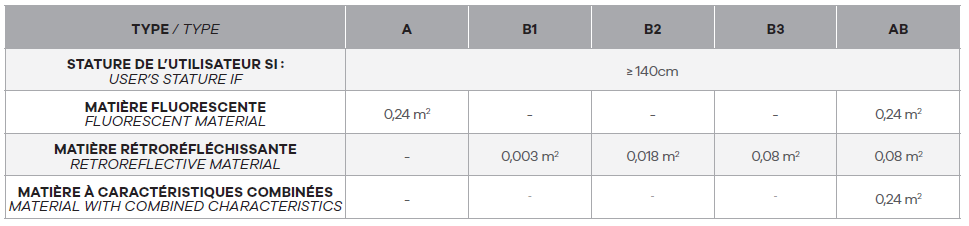

IDENTIFIER LA PROTECTION RESPIRATOIRE APPROPRIÉE À SON USAGE

EVALUATION DES RISQUES RESPIRATOIRES

Basée sur la directive 2004/37/CE, la directive (UE) 2019/983, qui entre en vigueur en juillet 2021, prévoit un abaissement des valeurs limites d’exposition de certains agents cancérigènes ou mutagènes au travail. Elle fixe un cadre de principes généraux permettant aux États membres d’appliquer uniformément les prescriptions minimales. En outre, la directive 2004/37/CE n’empêche pas les États membres d’appliquer des mesures supplémentaires, telle qu’une valeur limite biologique.

La norme européenne EN 529:2005 montre comment sélectionner l’appareil respiratoire approprié sur la base de l’évaluation des risques. Cette norme indique le «facteur de protection» qui est par définition le paramètre qui exprime le rapport entre la

concentration du contaminant dans l’environnement et sa concentration à l’intérieur de l’appareil respiratoire. Une distinction importante concerne le facteur de protection nominal (FPN) et le facteur de protection attribué (FPA).

Le facteur de protection nominal (FPN) est un nombre dérivé du pourcentage maximal de perte totale (vers l’intérieur de l’appareil respiratoire) autorisé. L’intérieur de l’appareil respiratoire) autorisé par les normes européennes.

Le facteur de protection assigné (FPA) est le niveau de protection respiratoire que l’on peut raisonnablement attendre sur le lieu de travail de la part de 95% des utilisateurs d’EPI.

En outre, une référence importante pour le choix de l’appareil respiratoire est la valeur limite d’exposition (VLE) qui indique les concentrations environnementales de substances chimiques en suspension dans l’air en dessous desquelles la plupart des travailleurs peuvent rester exposés de manière répétée jour après jour pendant leur vie professionnelle, sans aucun effet négatif sur leur santé.

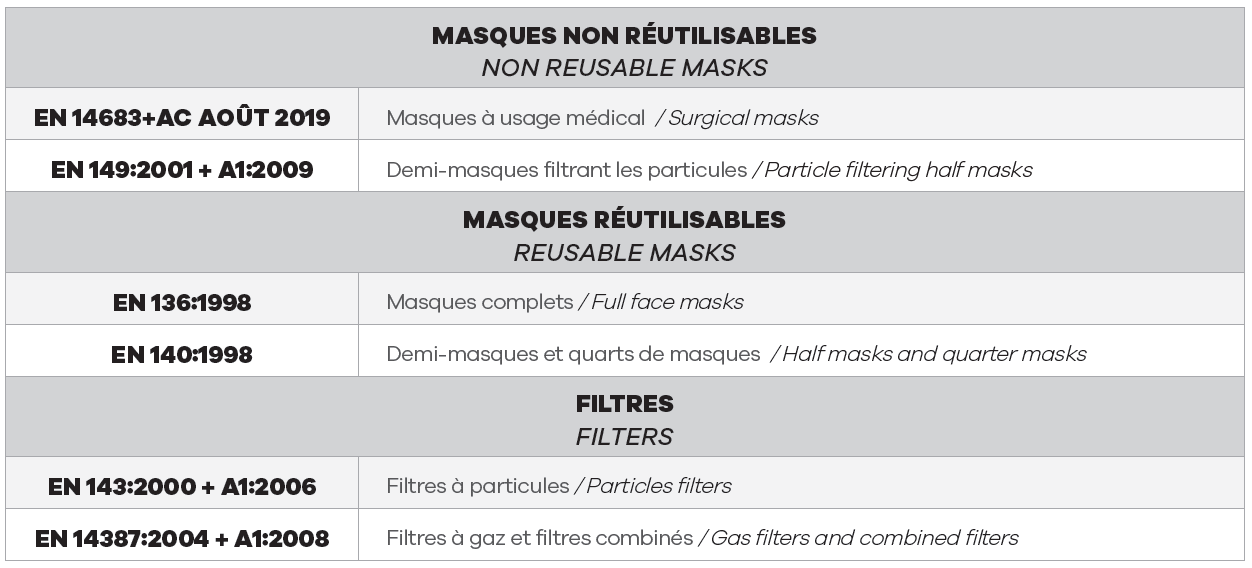

NORMES

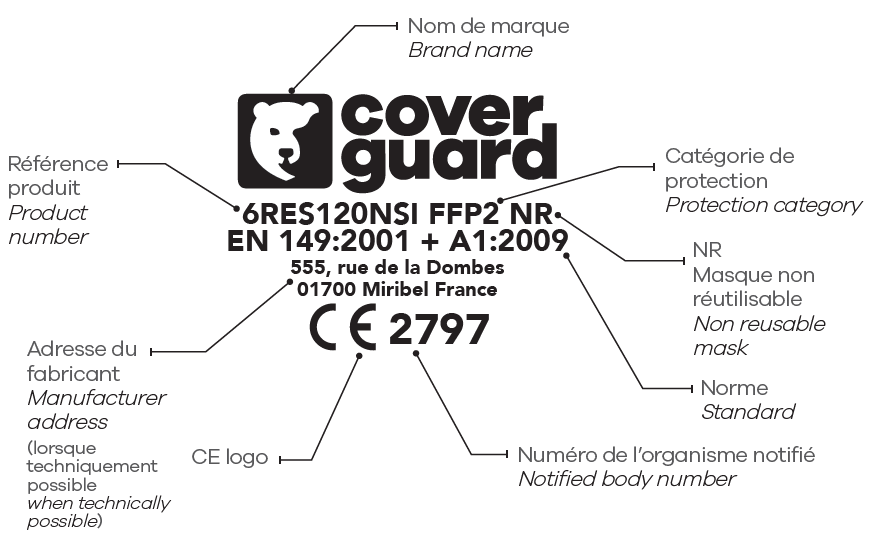

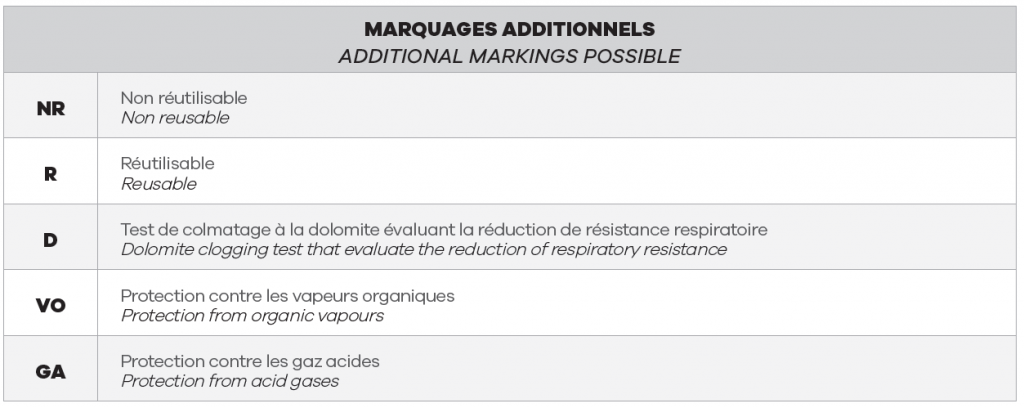

DESCRIPTION DU MARQUAGE

NIVEAU DE PERFORMANCE DES FILTRES À GAZ

Pour porter une pièce faciale telle qu’un masque complet ou un demi masque, il est nécessaire de veiller à la bonne continuité du joint facial.

Les hommes seront correctement rasés; on évitera l’interposition de cheveux, de barbes ou de branches de lunettes (sinon, le facteur de protection sera diminué).

LES FILTRES DES MASQUES À CARTOUCHES

LES FILTRES À GAZ

Protègent contre les gaz et vapeurs toxiques.

TEST DE LONGÉVITÉ D’UN FILTRE À GAZ

La longévité d’un filtre à gaz est testée par l’application d’un débit de gaz d’essai à 30 L/min, soit le volume d’air respiré par minute par une personne de corpulence moyenne effectuant un travail moyennement difficile. Elle peut aussi être grossièrement calculée en rapportant la concentration sur le site au temps de pénétration minimum requis pour le type de filtre en question.

CALCUL DE LA LONGEVITE D’UN FILTRE ANTI-GAZANT

DOMAINE D’UTILISATION

A

Gaz et vapeurs de composés organiques au point d’ébullition > 65 °C

Exemples d’hydrocarbures particuliers: toluène, benzène, xylène, styrène, térébenthine, cyclohexane, tétrachlorure de carbone, trichloroéthylène. Certains solvants sont souvent utilisés sous forme de mélanges, comme des

solvants à base de benzène, essences minérales, térébenthine minérale, white spirit, solvant naphta.

Autres composés organiques : diméthylformamide, phénol, alcool furfurylique, alcool de diacétone.

Mais aussi certaines matières premières et certains additifs du plastique, comme les phtalates, résines phénoliques, plastiques époxydiques et polychlorobiphényles sous forme d’isomères du PCB.

AX

Gaz et vapeurs de composés organiques au point d’ébullition > 65 °C

B

Gaz et vapeurs inorganiques

Par exemple: dioxyde de sulfure, chlore, sulfure d’hydrogène (H2S), cyanure d’hydrogène (HCN), gaz chlorhyrique (HCl), composés du cyanure, phosphore et acide phosphorique.

E

Acides organiques, gaz acides et généralement acides gazeux, comme l’acide nitrique, acide propionique, acide formique.

K

Ammoniac et dérivés organiques de l’ammoniac aminés organiques tels que méthylamine, éthylamine, éthylènediamine, diéthylamine.

P

Particules, aérosols solides et liquides/p>

HG

Mercure

NO

Vapeurs Nitreuses et dioxyde d’azote

CO

Monoxyde de carbon

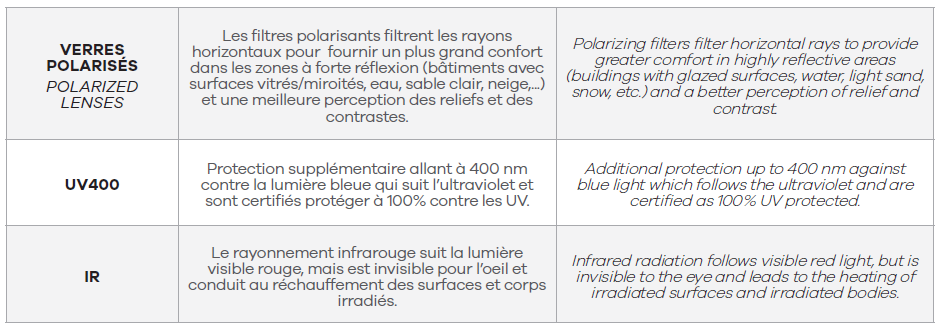

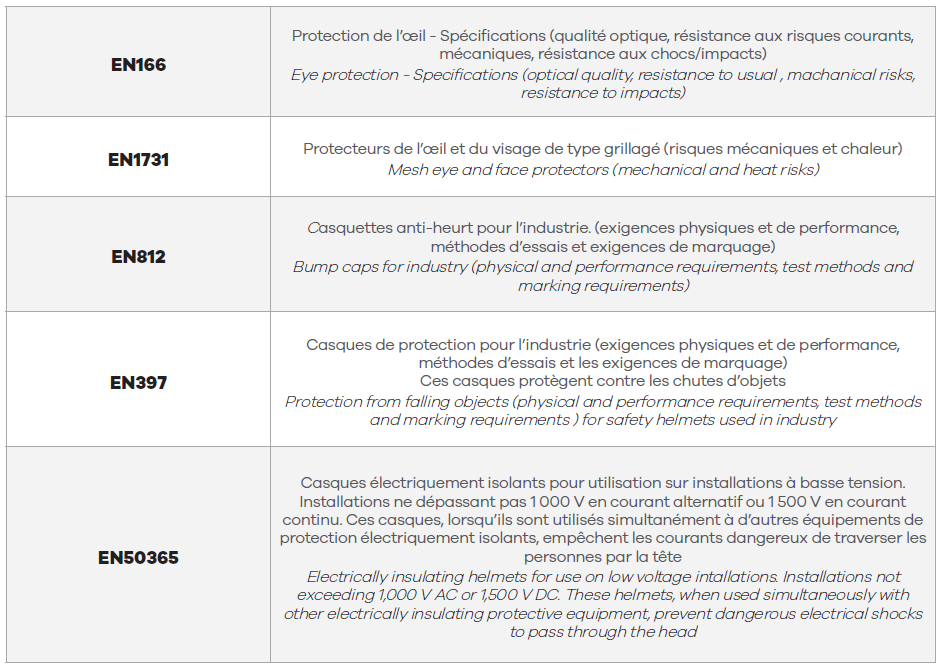

NORMES

Nos tests et certificats sont basés sur les standards suivants:

- USA : ANSI Z87:1

- EUROPE : CE EN166:2001

- AUSTRALIE : AS/NZS1337 / AUSTRALIA : AS/NZS1337

- JAPON : JIS T 8147 / JAPAN : JIS T 8147

- CANADA : CSA Z94

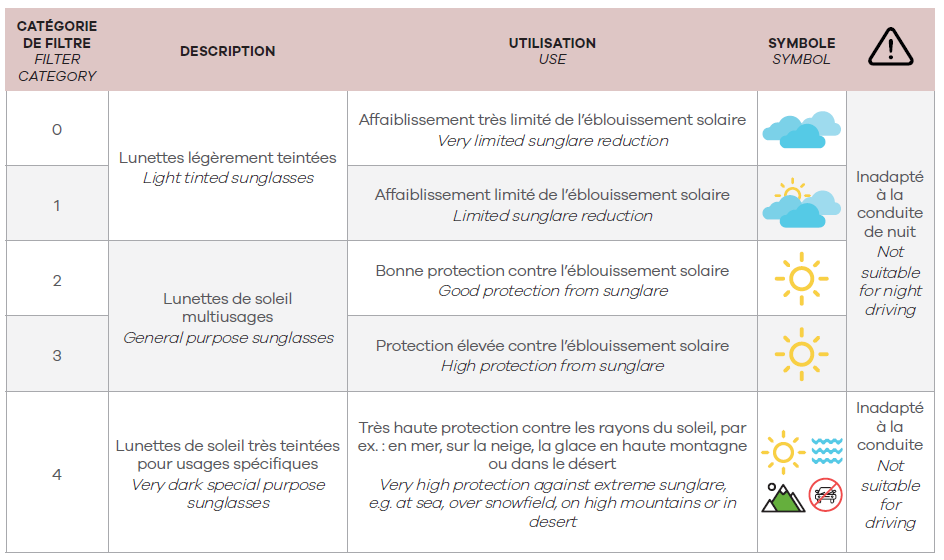

DES PROTECTIONS SOLAIRES FILTRANT LES UV-A ET LES UV-B

Même par temps nuageux, la protection UV est indispensable car les nuages absorbent la lumière visible, mais très peu les UV.

Les yeux sont encore plus exposés quand nous sommes en altitude ou dans un environnement où les UV sont reflétés par la neige, l’eau, le sable, la réverbération des murs clairs, les vitres ou les miroirs (par exemple : l’eau réfléchit 5 à 10% des UV ; le sable 20%; la neige 85%). Par ailleurs, la quantité d’UV reçue augmente de 10% tous les 1000 mètres). C’est pourquoi toutes nos lunettes Coverguard protègent à 99,9% contre les UV.

NORMES

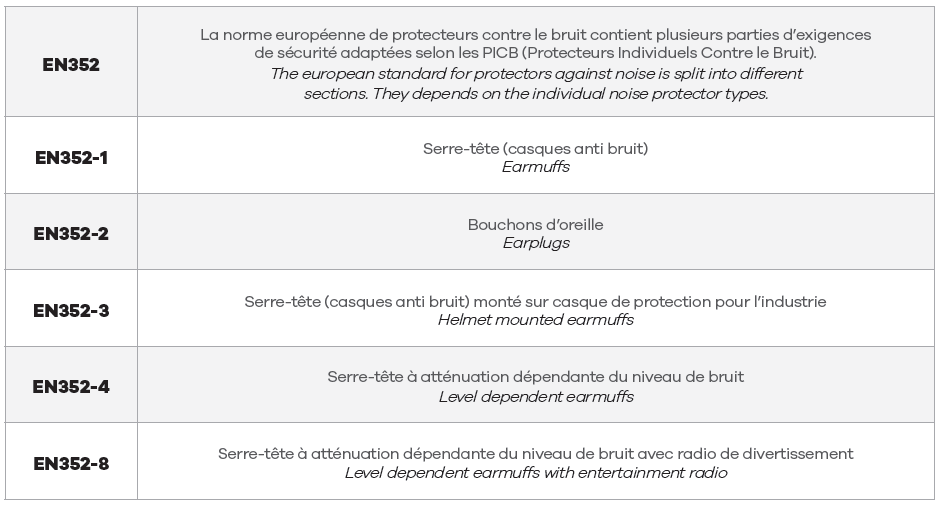

Les Protecteurs Individuels Contre le Bruit (PICB) sont considérés comme des EPI de catégorie III.

Cette catégorie regroupe les équipements protecteurs contre des lésions irréversibles ou mortelles.

CHOISIR LA PROTECTION ADAPTÉE

Il convient de prendre en compte les paramètres suivants :

- Identification de la nature du bruit : stable, fluctuant, intermittent, impulsif

- Mesure du bruit sur le lieu de travail : Intensité en (dB) et volume (Hz)

- Définition du temps d’exposition

- Calcul du niveau d’atténuation requis

Une protection dont la performance est supérieure au besoin de l’opérateur risque de l’isoler de son environnement de travail.

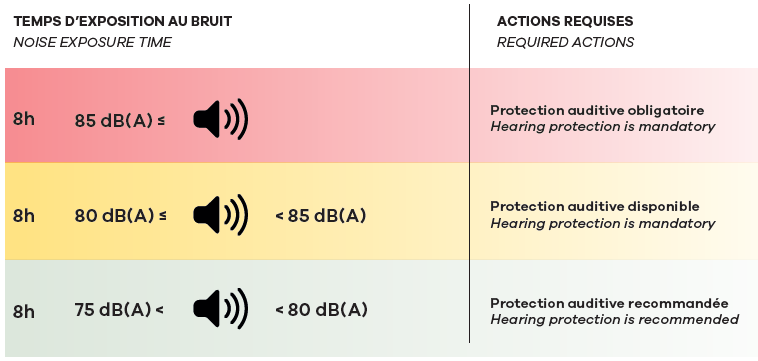

LES OBLIGATIONS DE L’EMPLOYEUR

Sur le lieu de travail, les valeurs limites d’exposition au bruit, qui ne doivent pas être dépassées, sont généralement de 87 décibels (dB) pour un niveau d’exposition quotidienne ou hebdomadaire, en tenant compte de l’atténuation assurée par les protecteurs auditifs.

Les valeurs d’exposition déclenchant l’action, c’est-à-dire les niveaux de décibels à partir desquels un employeur est tenu de prendre des mesures, sont fixées à 80 dB (valeur inférieure) et 85 dB (valeur supérieure) pour un niveau d’exposition quotidienne ou hebdomadaire.

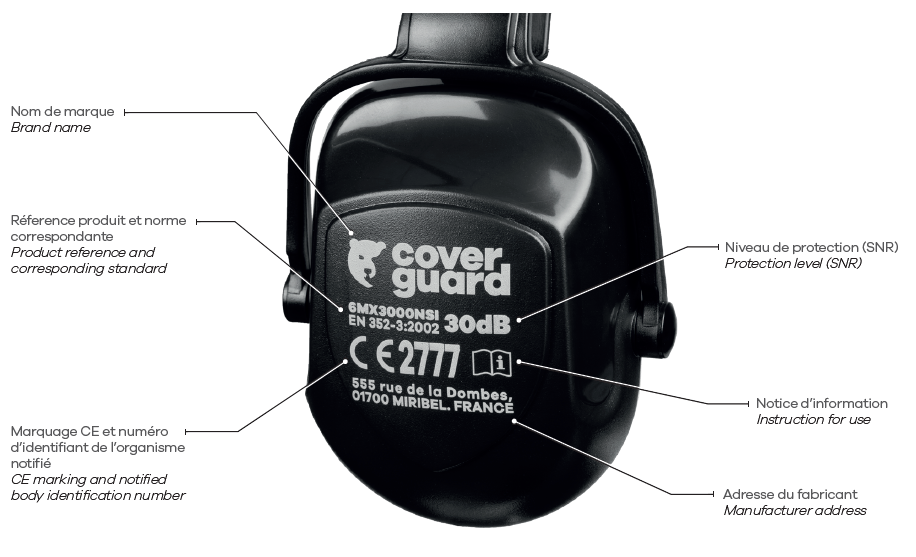

EXIGENCES ESSENTIELLES VISANT LA PROTECTION DES RISQUES LIÉS AU BRUIT SUR LE LIEU DE TRAVAIL

DESCRIPTION DU MARQUAGE

LA PARTICULARITÉ DE L’INDUSTRIE ALIMENTAIRE

Les travailleurs de l’industrie alimentaire ont des besoins particuliers :

- Bonne protection auditive.

- Traçabilité du bouchon en cas de chute dans une préparation .

Les bouchons 30210, 30211 et 30212 possèdent une bille de 2.75 mm de diamètre en acier inoxydable dans la tige qui peut être tracée grâce à un détecteur métallique. La couleur bleue, seule couleur non classifiée «alimentaire».

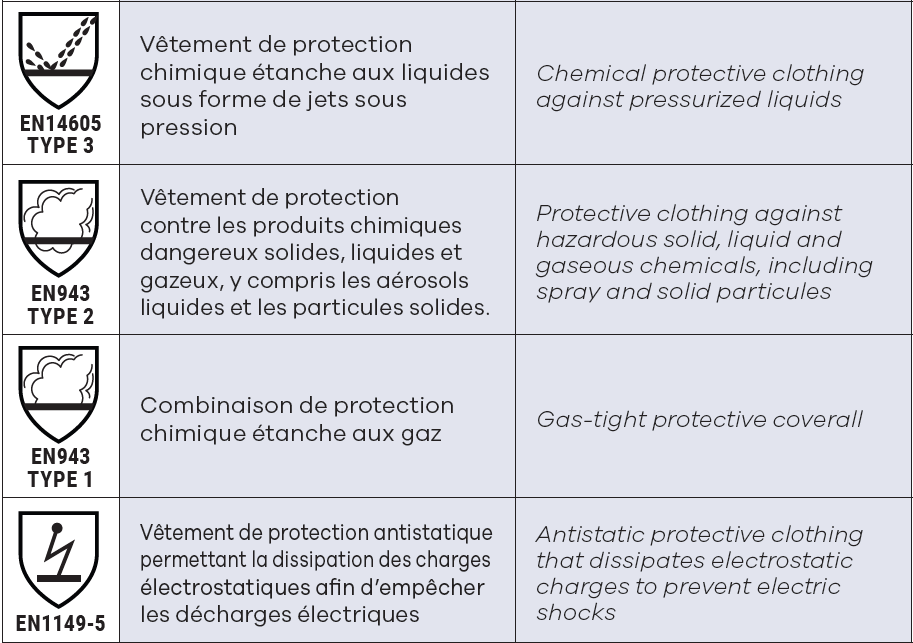

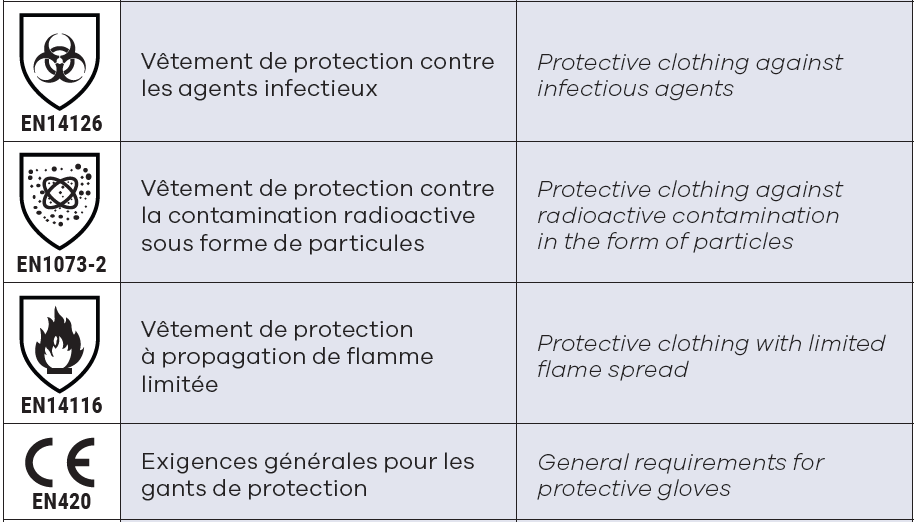

NIVEAU DE PROTECTION

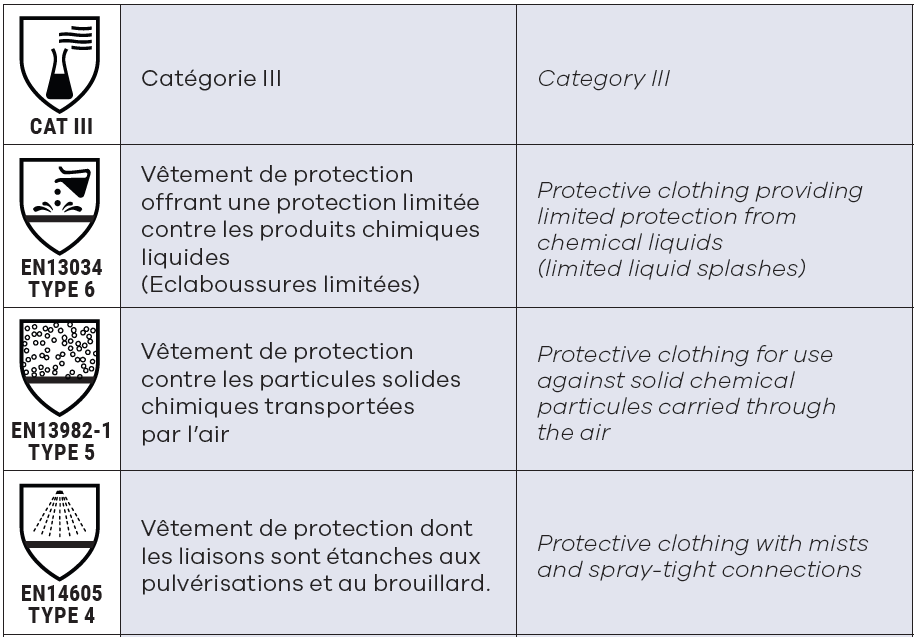

NIVEAU DE PROTECTION FAIBLE

NIVEAU DE PROTECTION ELEVE

Protection limitée aux produits chimiques liquides

Étanche aux pulvérisat ions

Étanchéité limitée au gaz

Protection contre les particules solides

Étanche aux liquides

Étanche au gaz

NORMES

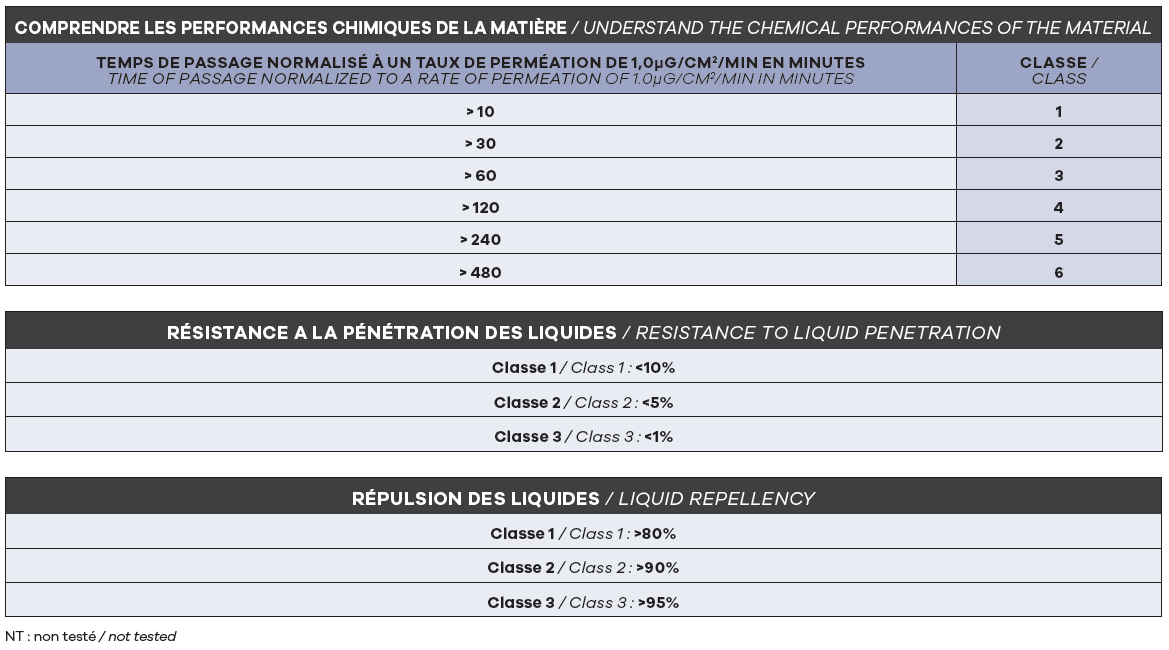

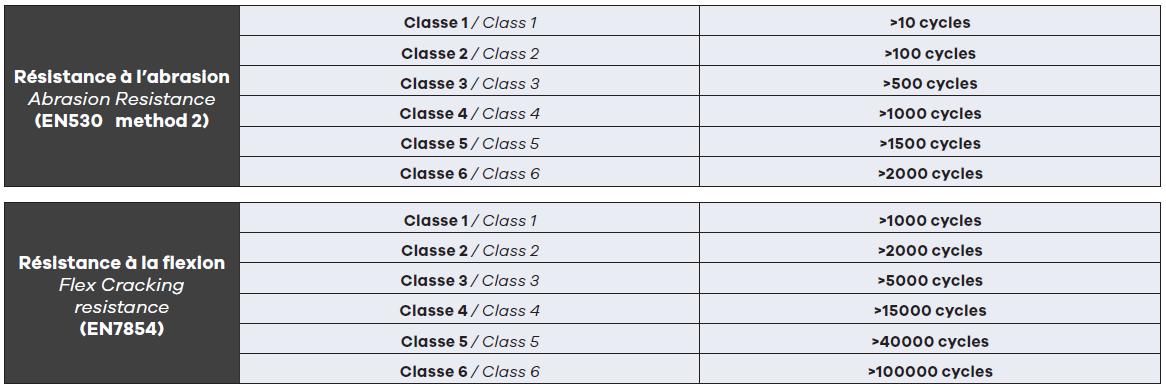

Avant toute utilisation, une analyse de risques doit être effectuée par un expert en santé et en sécurité au travail. Il prendra en compte les types d’expositions auxquels le travailleur peut être confronté (produits chimiques solides et liquides, gaz, agents infectieux, particules radioactives, zone ATEX…).Performances chimiques

Performances mécaniques

PRINCIPES GÉNÉRAUX DU TRAVAIL EN HAUTEUR

Lorsque l’on parle de travail en hauteur, la première image qui nous vient est généralement celle d’une personne utilisant un harnais de sécurité, c’est-à-dire un Système d’Arrêt de chute.

C’est en réalité la dernière méthode à considérer lors de la planification de la prévention. Il faut avant toute chose essayer d’éliminer le risque de chute, conformément aux 9 principes généraux de prévention inscrits dans le Code du travail (article L. 4121-2).

ÉVITER le Travail en Hauteur – il s’agit de supprimer le risque de chute en travaillant au sol autant que possible, en utilisant des outils téléportés plutôt qu’une échelle, en abaissant une machine au sol avant de travailler dessus, ou par exemple utiliser des drones pour avoir des prises de vue du dessus…

Cela peut nécessiter la modification du poste de travail ou du mode opératoire pour que le besoin de travailler en hauteur soit éliminé.

EMPÊCHER la chute en utilisant des Équipements de Protection Collective comme des plateformes, passerelles, garde-corps, échafaudages, …

EMPÊCHER la chute en utilisant des Equipements de Protection Individuelle système de retenue pour empêcher la personne d’accéder à une zone à risque de chute de hauteur.

La logique de la hiérarchie des mesures de prévention privilégie les installations permanentes plutôt que temporaires dans la protection collective. De même, les EPC priment sur les EPI.

LIMITER la distance et les conséquences de la chute en utilisant un système de Protection Antichute qui est plus précisément un système d’Arrêt de Chute. Il est constitué d’un harnais antichute, d’un élément de liaison antichute et d’un point d’ancrage, destiné à minimiser la distance de la chute et ses conséquences (notamment la force choc).

Les EPI Antichute n’empêchent pas la personne de chuter, par conséquent les systèmes d’arrêt de chute sont la moins bonne des solutions de prévention des travaux en hauteur.

Le recours à des EPI Antichute ne peut être envisagé que dans les cas où il n’est pas possible de modifier le poste de travail pour des plans plus adaptés comme des plateformes individuelles, ou bien de mettre en place des équipements collectifs.

Les systèmes Antichute limitant la distance de chute au maximum sont à prioriser : par exemple utiliser un point d’ancrage situé directement au-dessus de la tête avec un antichute à rappel automatique plutôt qu’une longe à absorbeur connectée au niveau des pieds.

NORMES

EN 341: DESCENDEURS POUR SAUVETAGE

EN 353: ANTICHUTES MOBILES

- EN 353-1: incluant un support d’assurage rigide

- EN 353-2: incluant un support d’assurage flexible

EN 354: LONGES

EN 355: ABSORBEURS D’ÉNERGIE

EN 358: CEINTURES ET LONGES DE MAINTIEN AU TRAVAIL

OU DE RETENUE

EN 360: ANTICHUTES À RAPPEL AUTOMATIQUE

EN 361: HARNAIS ANTICHUTE

EN 362: CONNECTEURS

EN 363: SYSTÈMES D’ARRÊT DES CHUTES

EN 364: MÉTHODES D’ESSAI

EN 365: EXIGENCES GÉNÉRALES POUR LE MODE D’EMPLOI, L’ENTRETIEN, L’EXAMEN PÉRIODIQUE, LA RÉPARATION, LE MARQUAGE ET L’EMBALLAGE

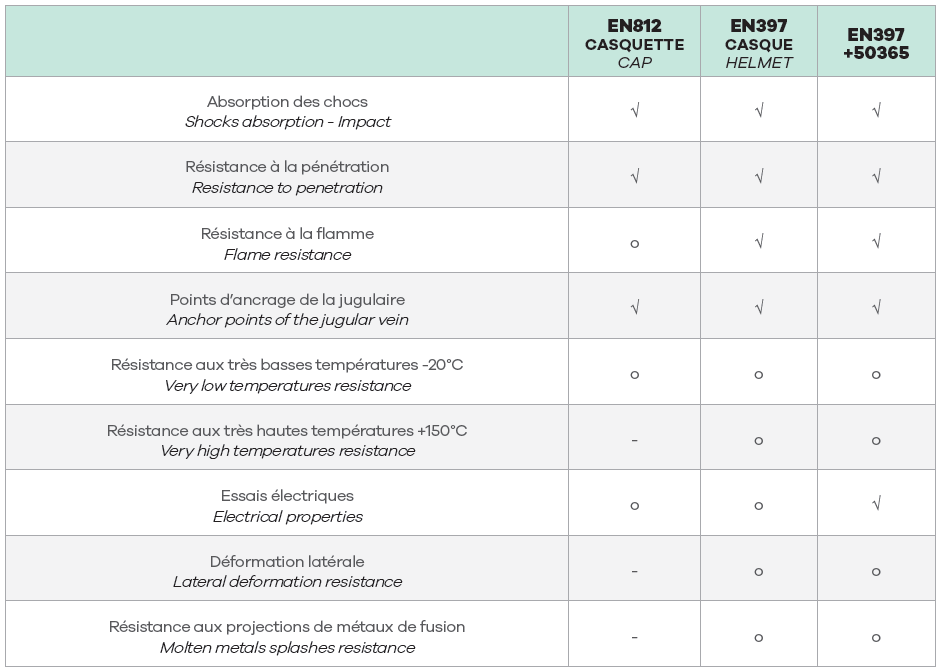

EN 397: CASQUES DE PROTECTION POUR L’INDUSTRIE

EN 795: DISPOSITIFS D’ANCRAGE

- Classe A : Ancrages fixes

- Classe B : Dispositifs d’ancrage temporaires et transportables (CE)

- Classe C : Lignes de Vie

- Classe D : Rails horizontaux

- Classe E : corps morts (CE)

EN 813: CEINTURES À CUISSARDES

EN 1496: DISPOSITIFS DE SAUVETAGE PAR ÉLÉVATION

EN 1497: HARNAIS DE SAUVETAGE

EN 1498: SANGLES DE SAUVETAGE

EN 12278: POULIES

ENTRETIEN, INSPECTIONS ET MAINTENANCE

ENTRETIEN & STOCKAGE

- STOCKAGE

Stocker les EPI antichute dans un local ventilé, à l’abri des rayons ultraviolets, de l’humidité et d’atmosphères corrosives, de préférence dans des casiers ou armoires à outils.

- NETTOYAGE

Nettoyer les sangles et composants métalliques à l’eau savonneuse, ne pas utiliser de solvant chimique. Laisser sécher à l’air libre à l’abri du soleil et de toute source de chaleur.es

EN CAS DE CHUTE

En cas de chute, mettre au rebut systématique TOUS les EPI de la chaîne d’assurage et vérifier l’ancrage dans le cas d’un ancrage fixe ou ligne de vie permanente. Certains équipements comme les antichutes à rappel automatiques câble pourront être réparés par notre centre de maintenance

MAINTENANCE

Si les équipements textiles comme les harnais, les longes, les cordes, ou bien des produits métalliques comme les connecteurs / mousquetons ne peuvent être réparés, les appareils mécaniques et certains produits peuvent être entretenus pour garantir une performance optimale, et être réparés.

Les EPI antichute ne doivent en aucun cas être démontés, modifiés ou réparés par l’utilisateur. Toute maintenance doit être réalisée par un centre de maintenance agréé par le fabricant.

- Les antichutes à rappel automatiques à câble ou sangle de 6m et +

- Les trépieds

- Les treuils

Contactez-nous pour la maintenance ou réparation de vos Antichutes mécaniques.

INSPECTIONS

A) VÉRIFICATION AVANT UTILISATION

Un contrôle visuel doit être fait avant chaque utilisation par l’utilisateur lui-même. Il consiste à analyser l’état d’usure général selon certains critères en fonction du type de matériel.

Au moindre doute sur l’état d’un EPI, se référer à une personne compétente et si le doute persiste, le mettre au rebut.

B) VÉRIFICATION PÉRIODIQUE

POURQUOI ? Le cadre réglementaire

Les Equipements de Protection contre les chutes de hauteur doivent faire l’objet de vérifications périodiques tous les douze mois au plus. C’est une obligation de la norme EN365 « Équipements de protection individuelle contre les chutes de hauteur – Exigences générales pour le mode d’emploi, l’entretien, l’examen périodique, la réparation, le marquage et l’emballage » ; ainsi qu’une de nos exigences de fabricant.

Cette obligation pèse sur l’utilisateur.

QUOI ? Les produits à vérifier

TOUS les EPI Antichute sont soumis à une inspection réglementaire, donc tous nos Antichutes Coverguard sont concernés : Harnais de sécurités – Longes – Antichutes mobiles sur corde – Antichutes à rappel automatique à sangle et à câble – Connecteurs et mousquetons – points d’ancrages – Trépieds et treuils pour espace confiné.

QUAND? La fréquence

Au moins une fois tous les 12 mois. Le délai des 12 mois court à partir de la date de 1ère utilisation qui doit bien être renseignée dans le registre de sécurité. En l’absence de trace de date de mise en service, c’est la date d’achat ou de fabrication qui sera prise en compte.

Ce contrôle est documenté et enregistré. Nous recommandons de faire inspecter ses EPI Antichute au moindre doute et après une utilisation intensive.

QUI ? Une personne compétente

Selon la EN365 : “Une personne qui a connaissance des exigences en vigueur concernant les examens périodiques et des recommandations et instructions du fabricant applicables au composant, sous-système ou système à vérifier.”Nous réalisons la vérification de nos Antichutes, contactez votre interlocuteur Coverguard.